Views: 2243

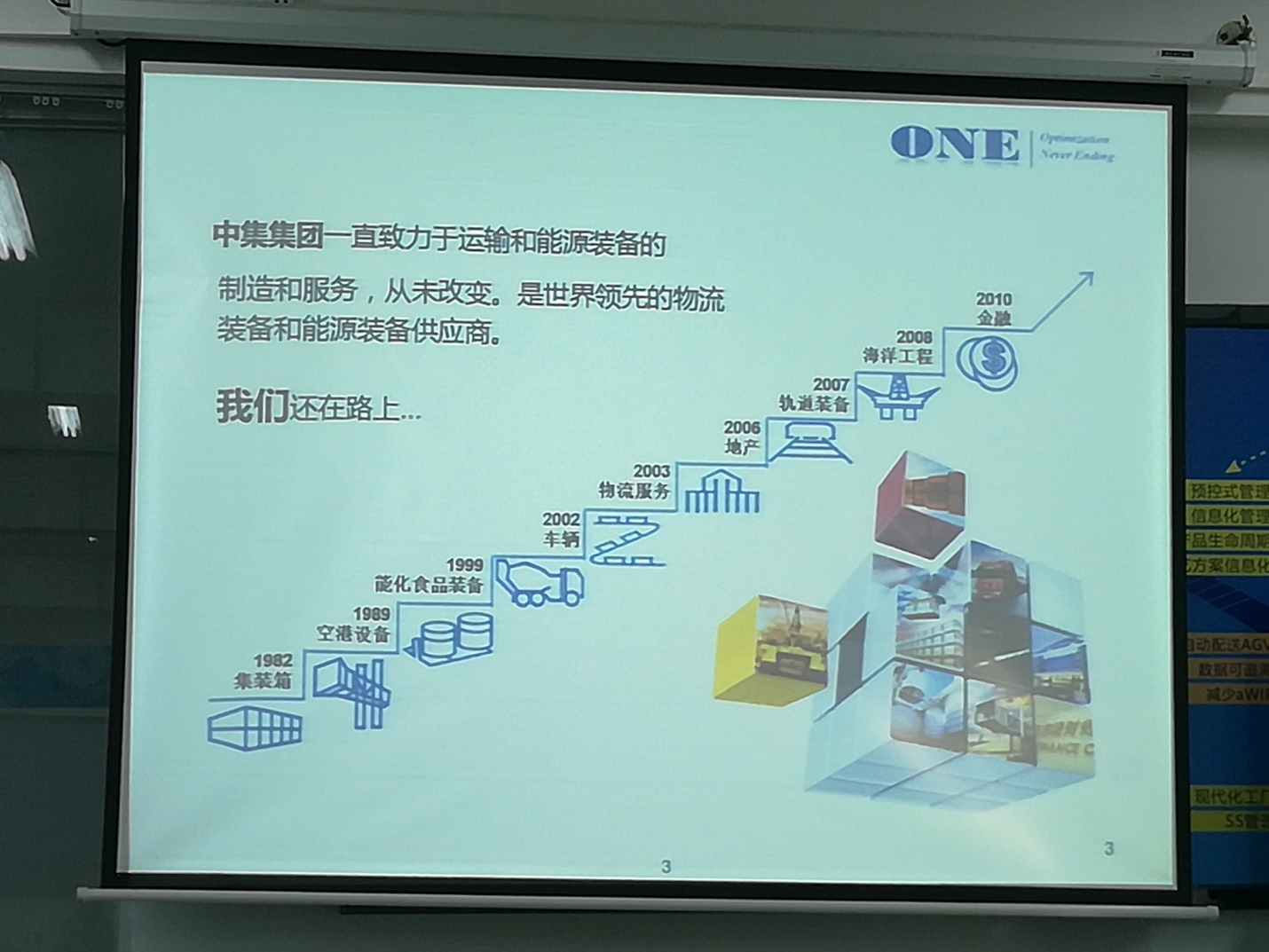

本文章基于2017年10月29日于东莞举办的某精益课堂分享,供分为多个章节,这是第四个章节。张先生曾经服务于富士康,目前服务于中集集团总部精益推行部门,此部门对外被称为精益ONE模式研究院。

中集集团 精益研究院 运营管理总监 张志文

(年销售额700亿人民币,各个领域都非常优秀)

(备注:“精益”是由“Lean”翻译过来的,而“Lean”是美国人对丰田生产系统TPS的翻译)

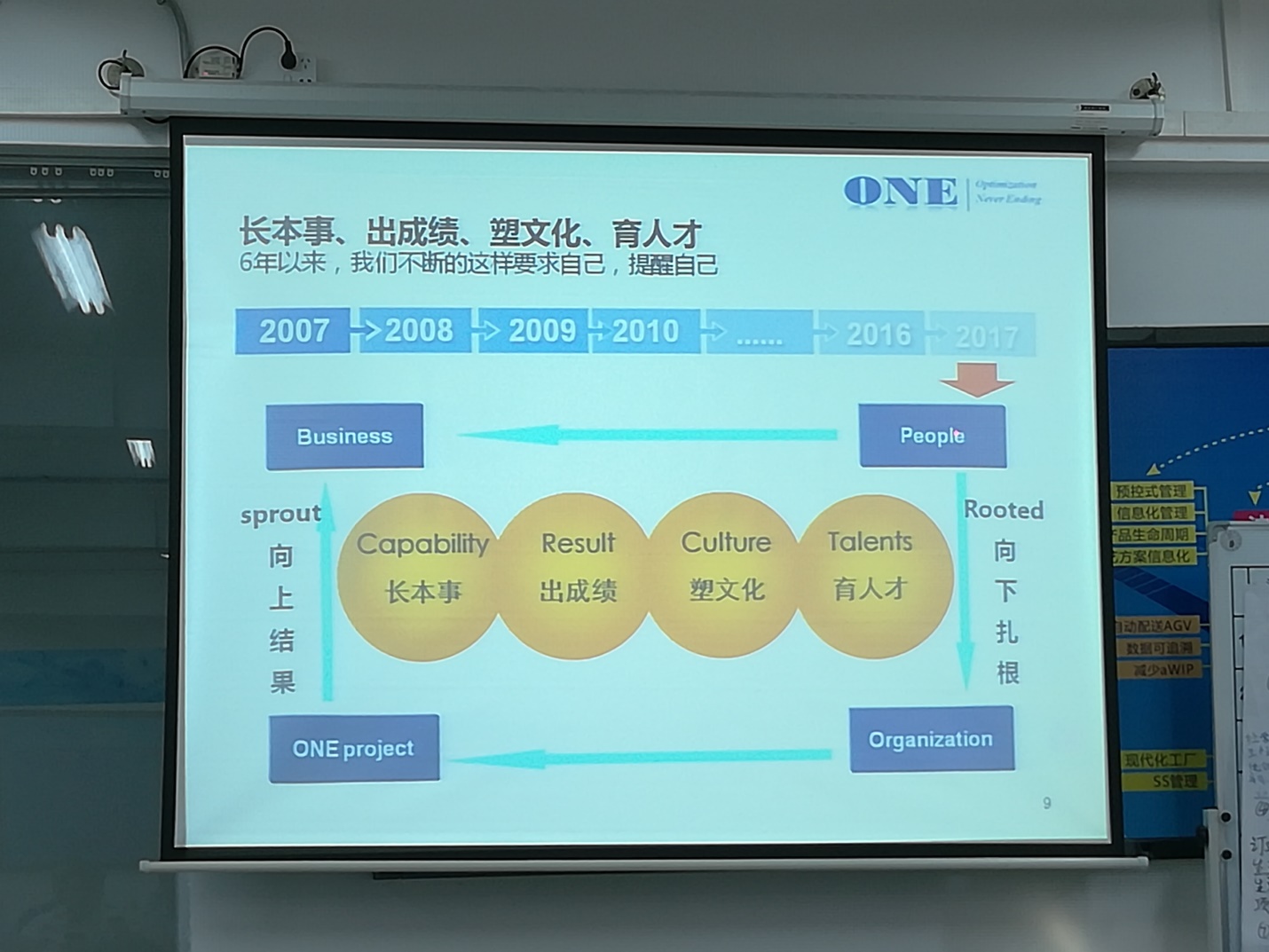

(改善始于人,而终于根)

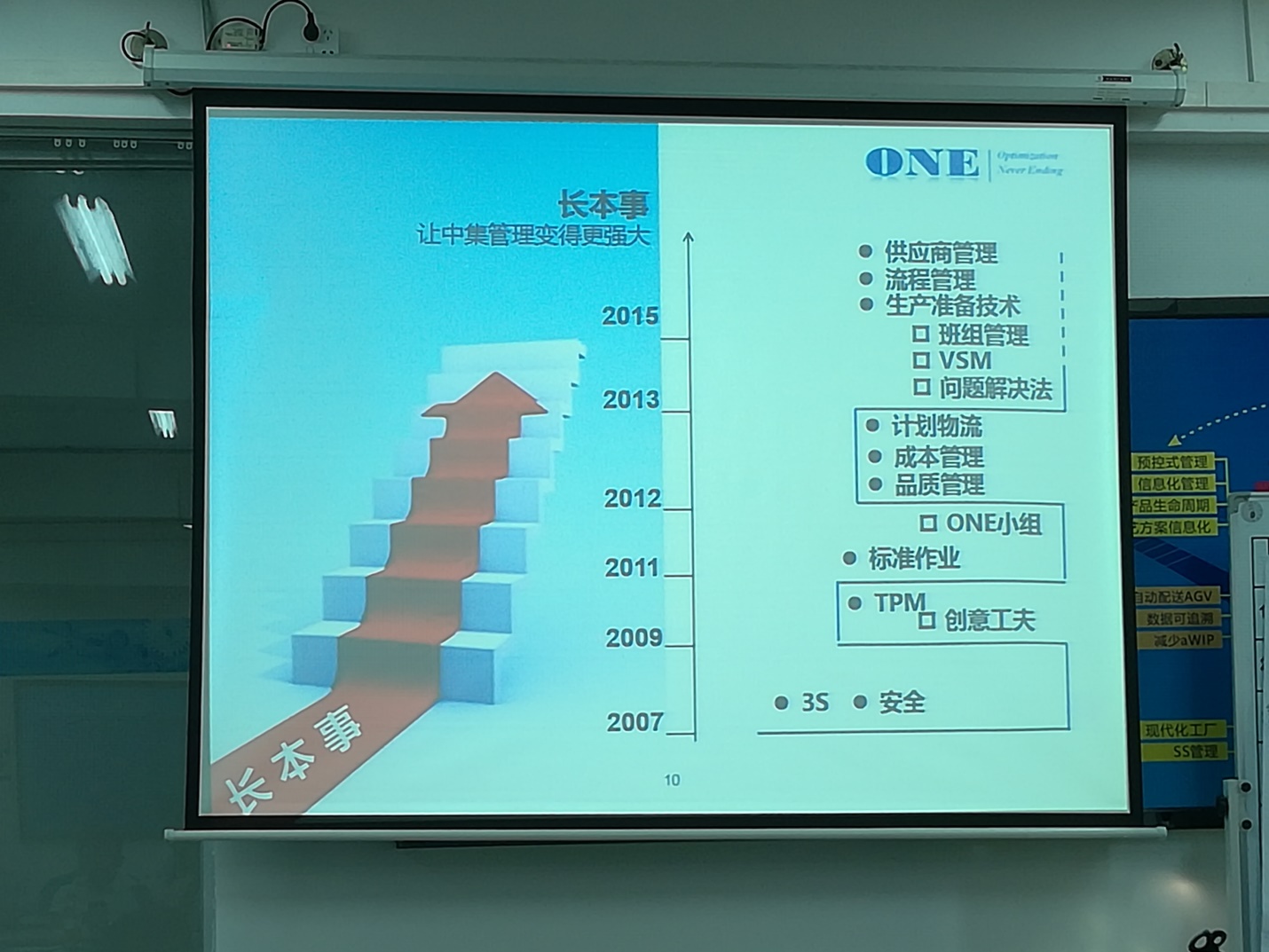

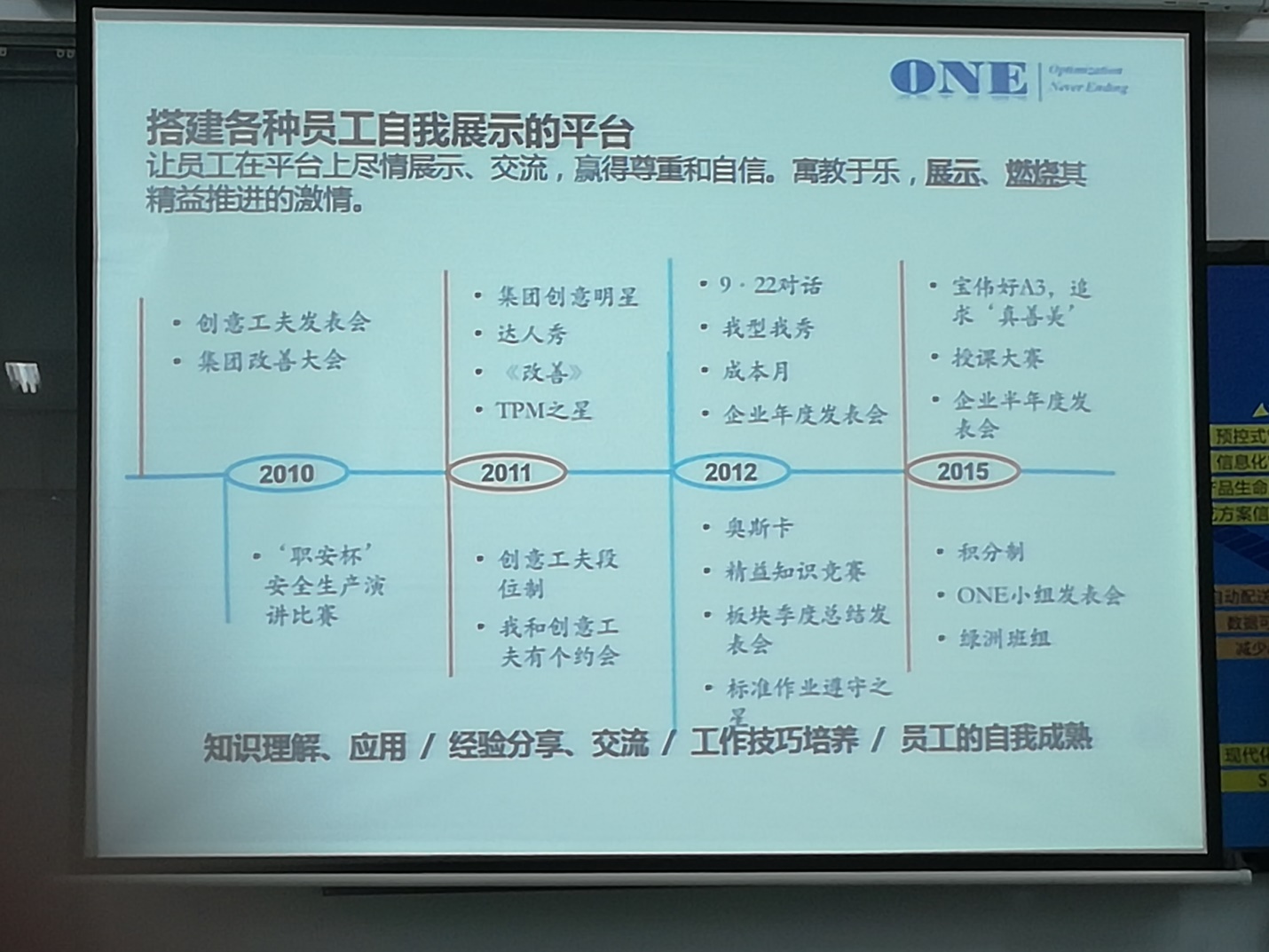

(行动里程碑)

备注:在同张总的面对面沟通中得知整个框架于2007年设立,具体在每项关注点的落实上会有时间上的先后顺序调整。

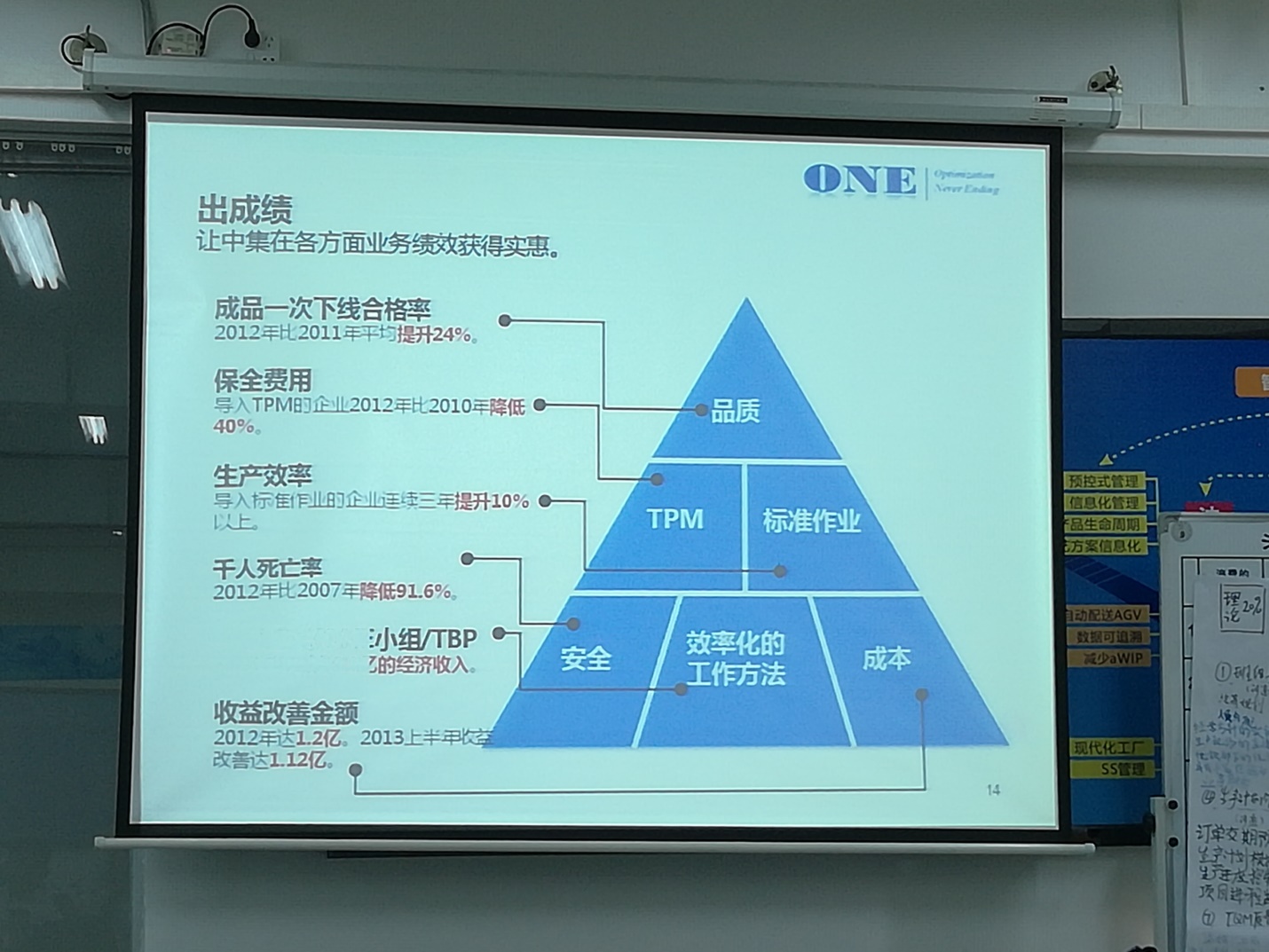

(备注:因为锥形图中描述的既有“结果”又有“工具”,建议将锥形图中的“标准作业”改为“效率”,同时将“效率化的工作方法”改为“团队发展”,“TPM”改为“设备”)

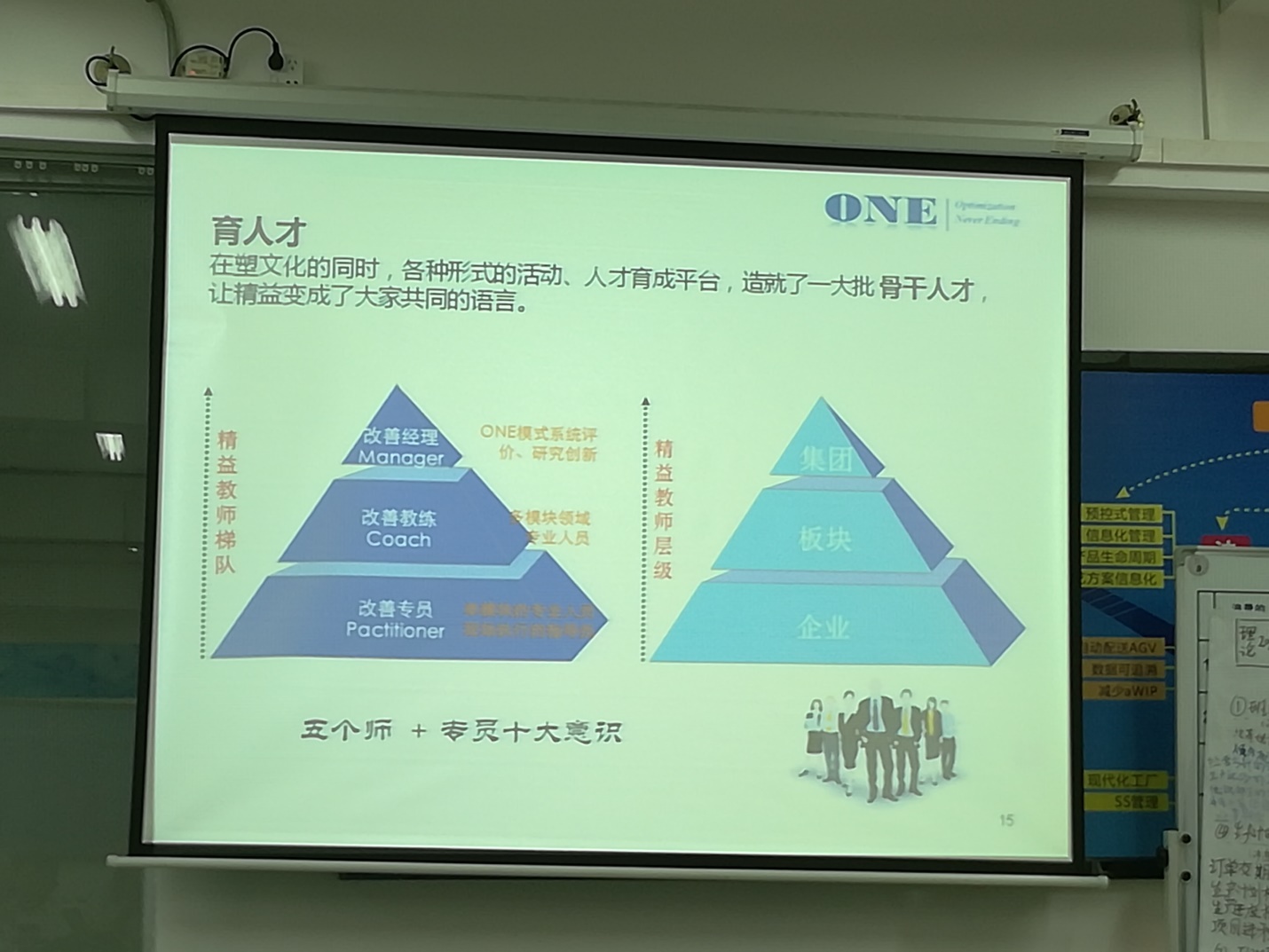

(备注:五个师 = 培训师,辅导师,评估师,宣导师,践行师)

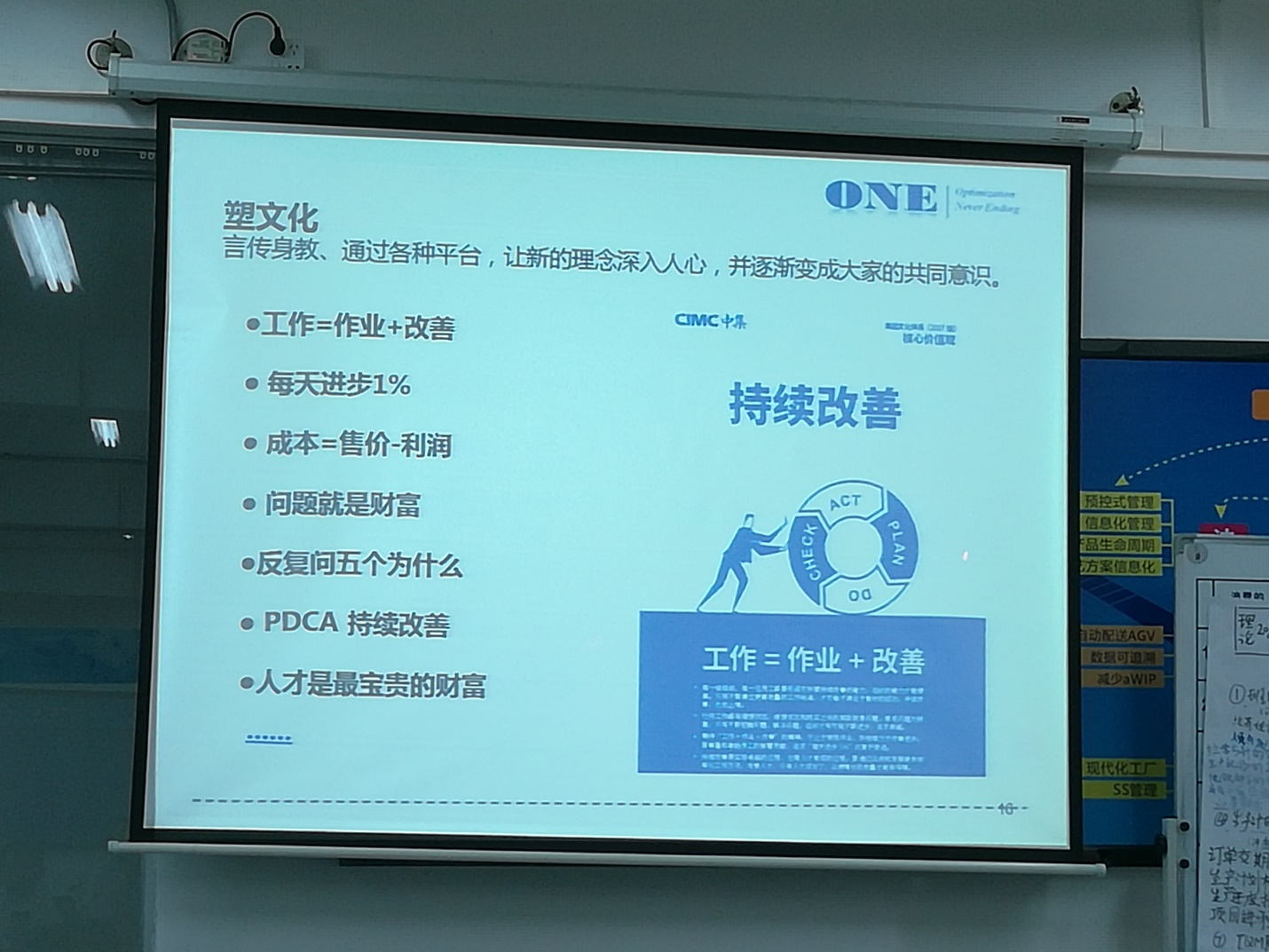

(备注:在中集的内部管理层调查中,所有总经理管理层一致同意将“持续改善”纳入中集的核心价值观)

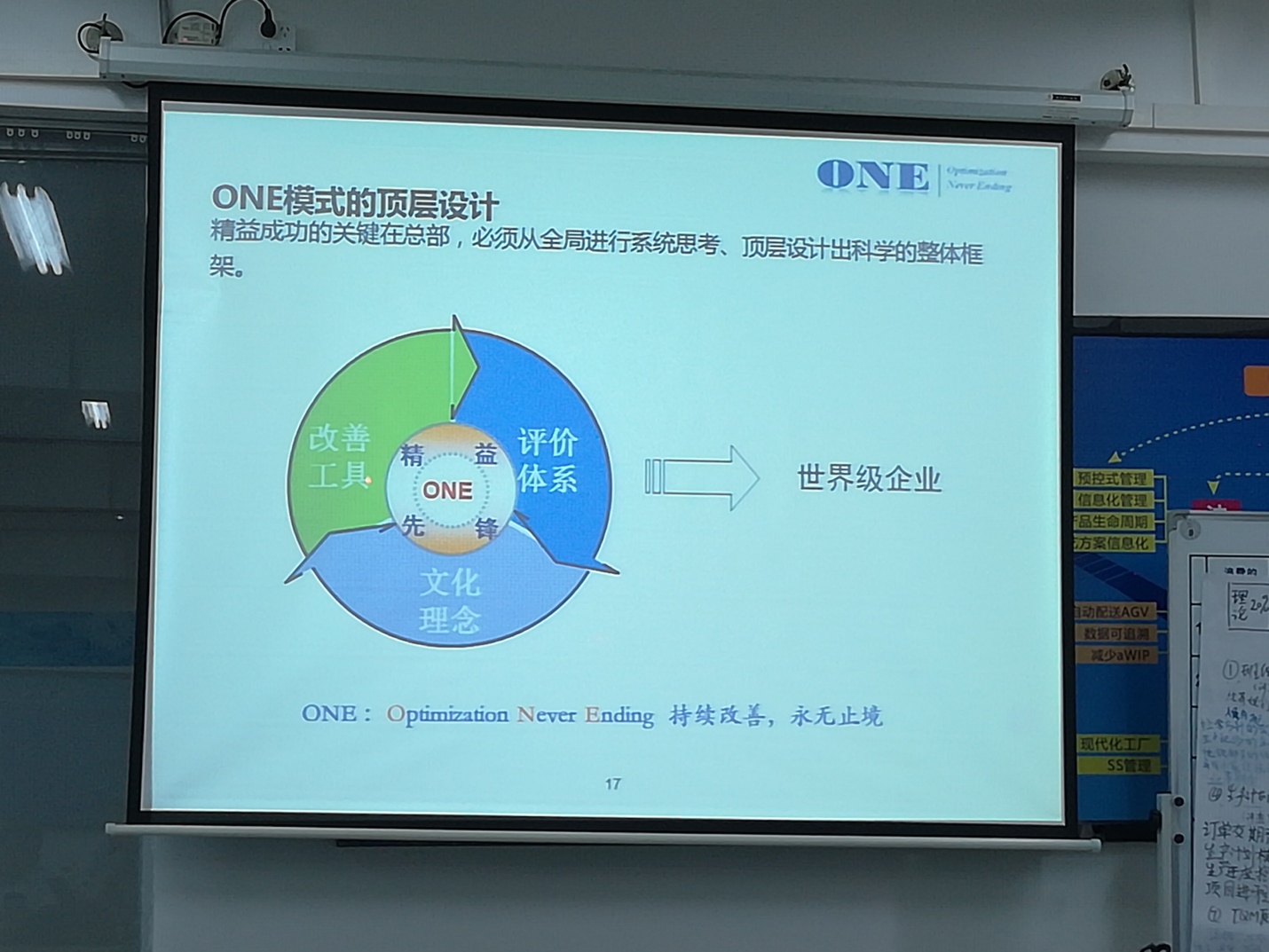

(再一次强调领队-总部的重要性)

(体会:改善从点,到线,再到整个面,但是又需要整体思维,细处着手 = Think Big, Act Small。其次为什么很多的企业早期的时候能发现很多改善点,越往后期越发现不了改善点了,因为知识固化了,所以需要不停的学习新知识,新工具)

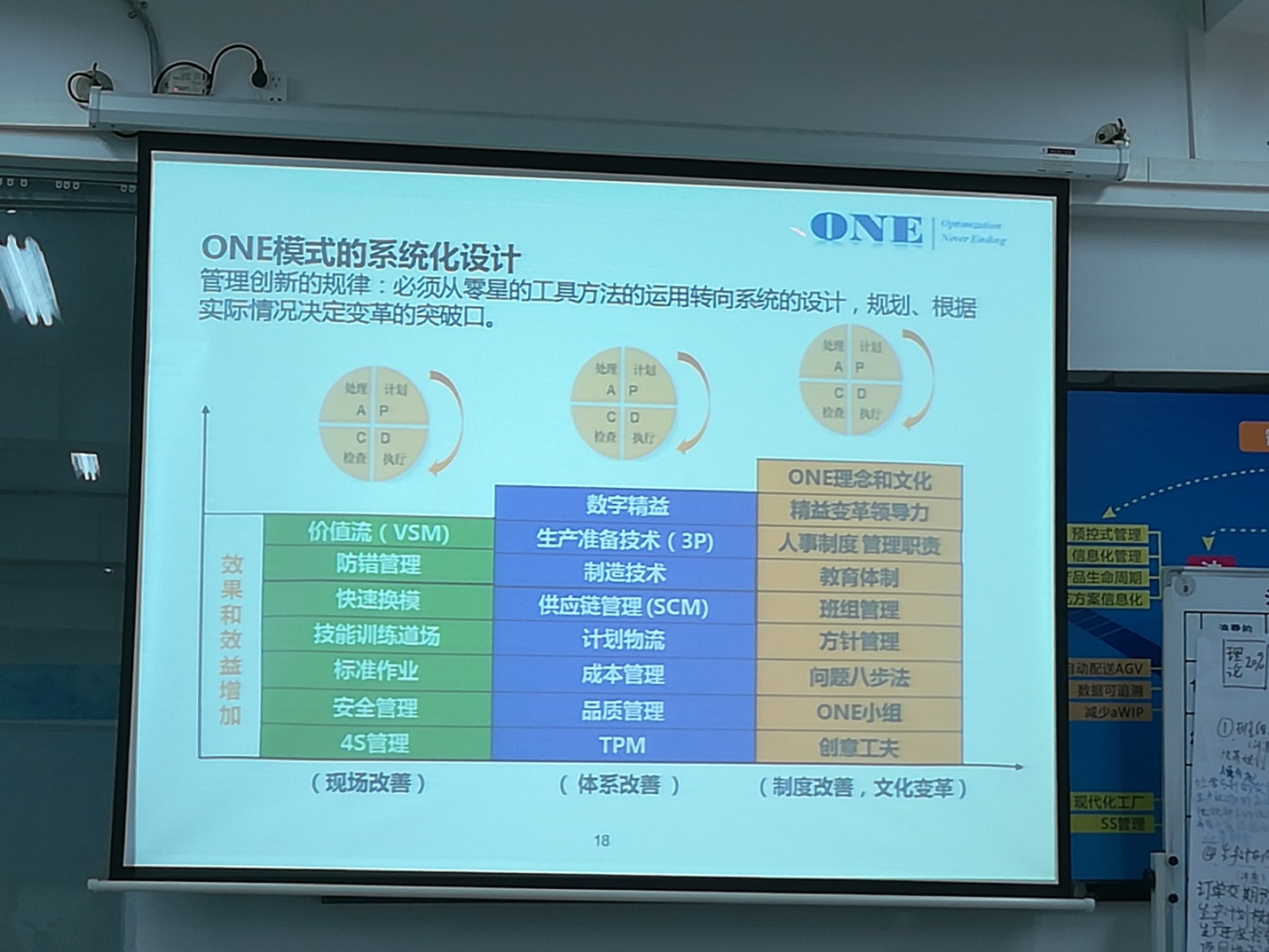

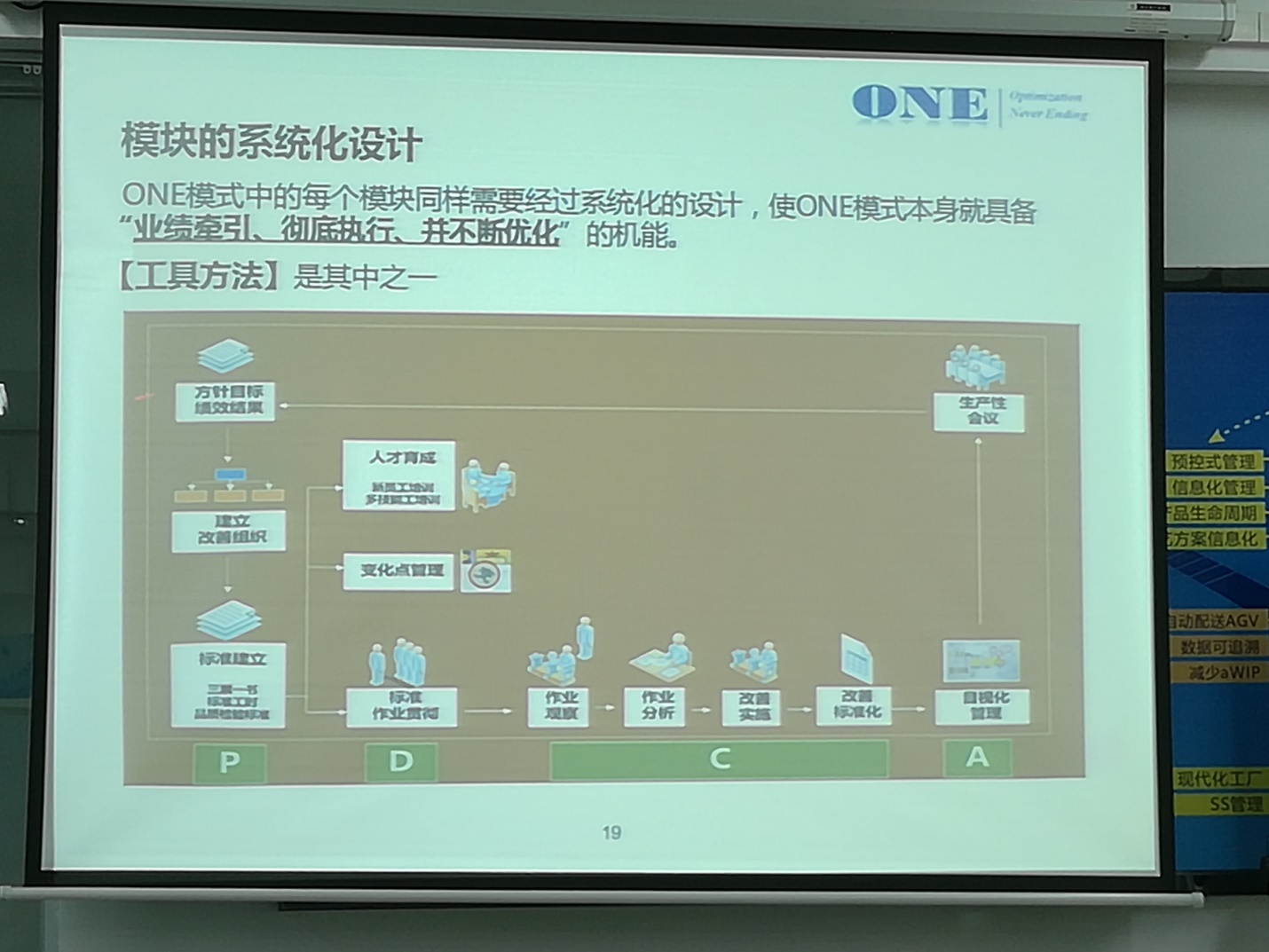

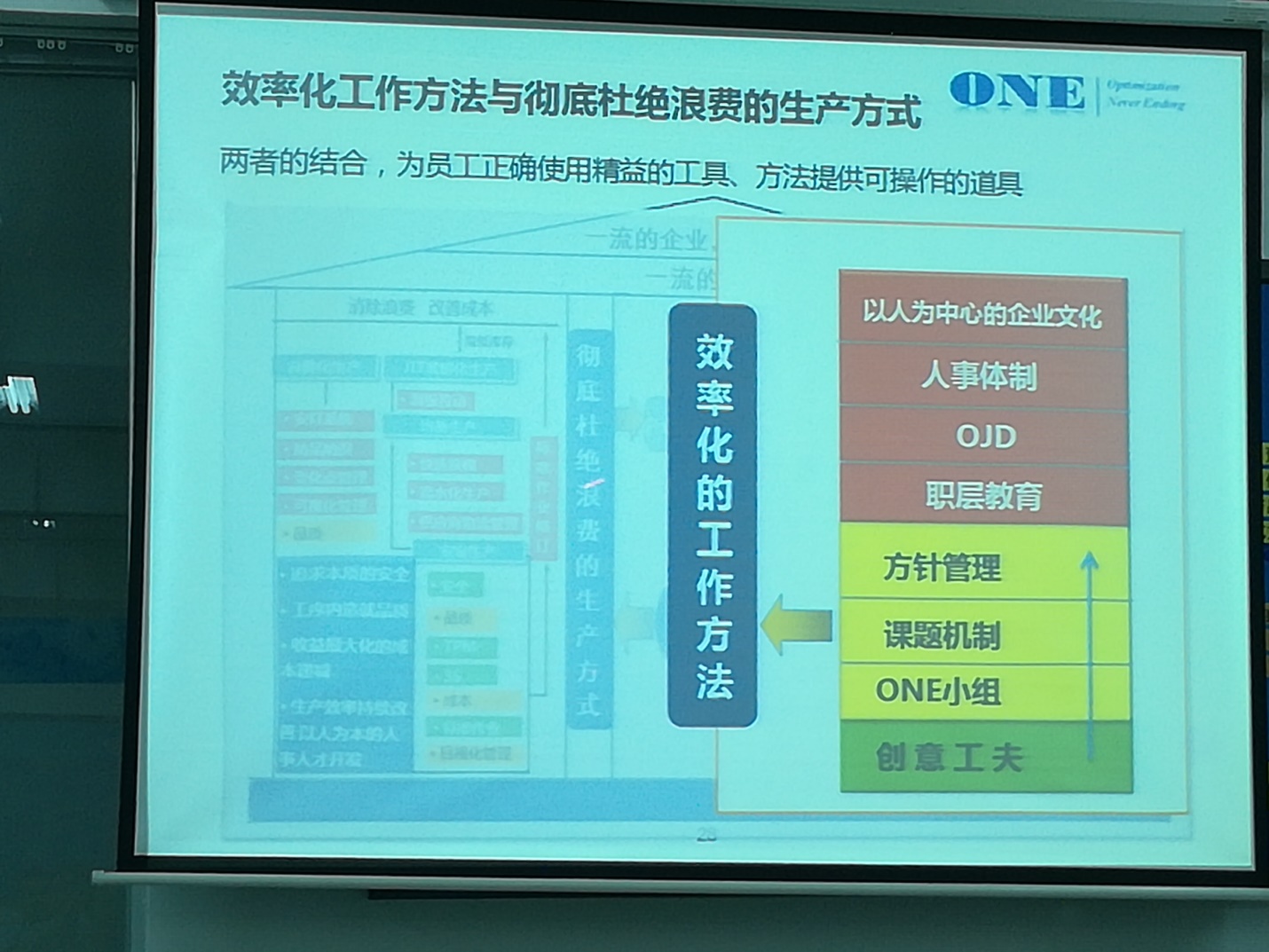

(解释如何系统化设计 – 工具方法怎么串联)

备注:请仔细留意D阶段 新员工培训 + 多技能工培训 = 人才育成;变化点管理 强调的是一些容易犯错的地方和新近的变更;标准作业的贯彻以一个组长培训各位员工。在C阶段 作业观察是检查员工是否有正确的理解并按正确的方式作业,也就是Verify 验证,这是现实中很多的企业只培训,无验证的缺失;作业分析 对按动作分析和产线平衡性的方式进行员工工作内容和作业动作的调整;在此之后的改善实施和改善标准化是固化新的作业流程和步骤。在A阶段则是对动作固化之后的僵化。

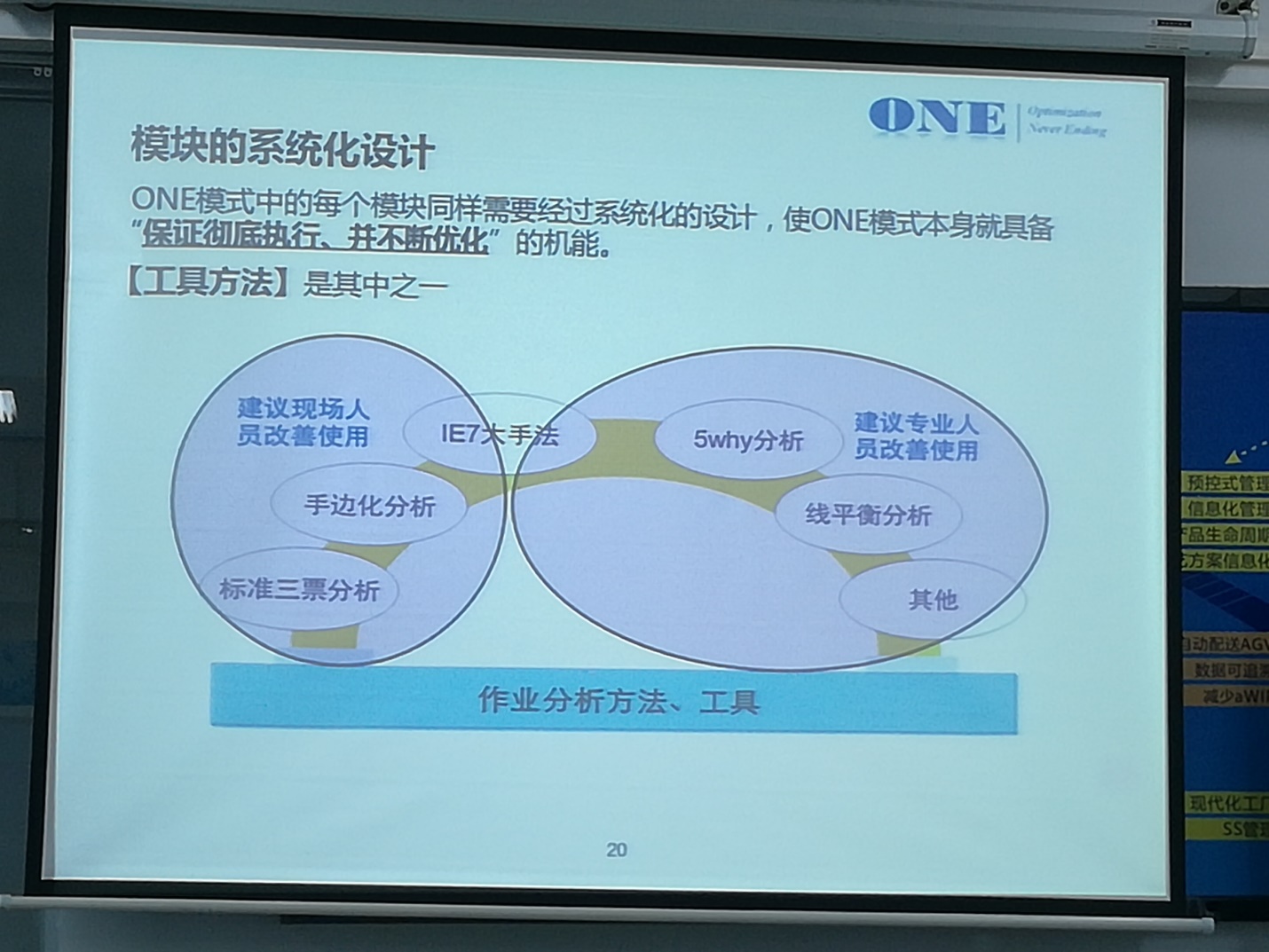

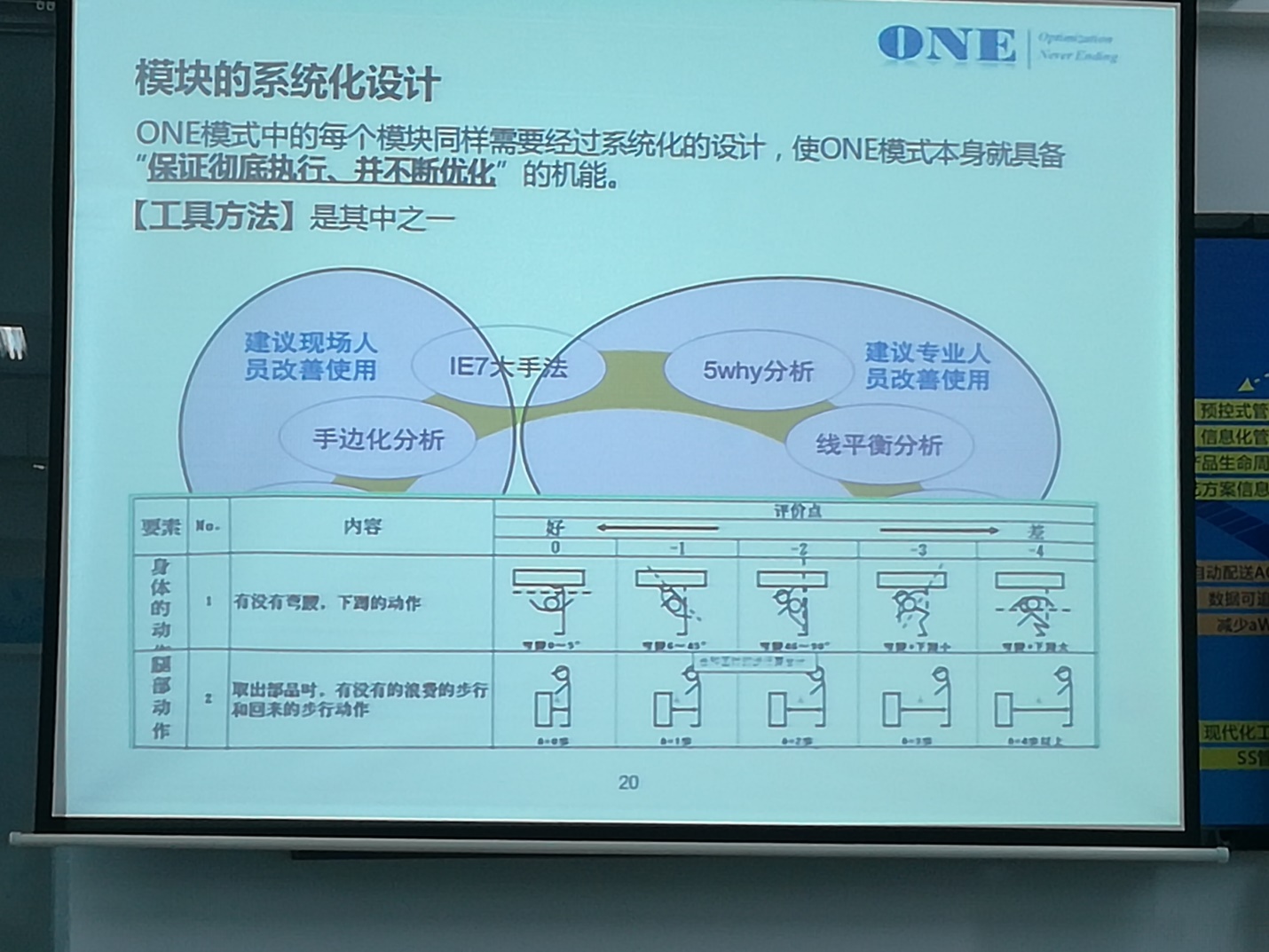

(以作业分析方法为例,方法甚多,不一定所有的方法都适用于基层管理人员,所以它需要基层管理人员和精益专员合作,具体手边化分析如何使用,请看下图)

(手边化分析 – 具体到移动几步,弯腰几度算好坏,让评价变得简单明了)

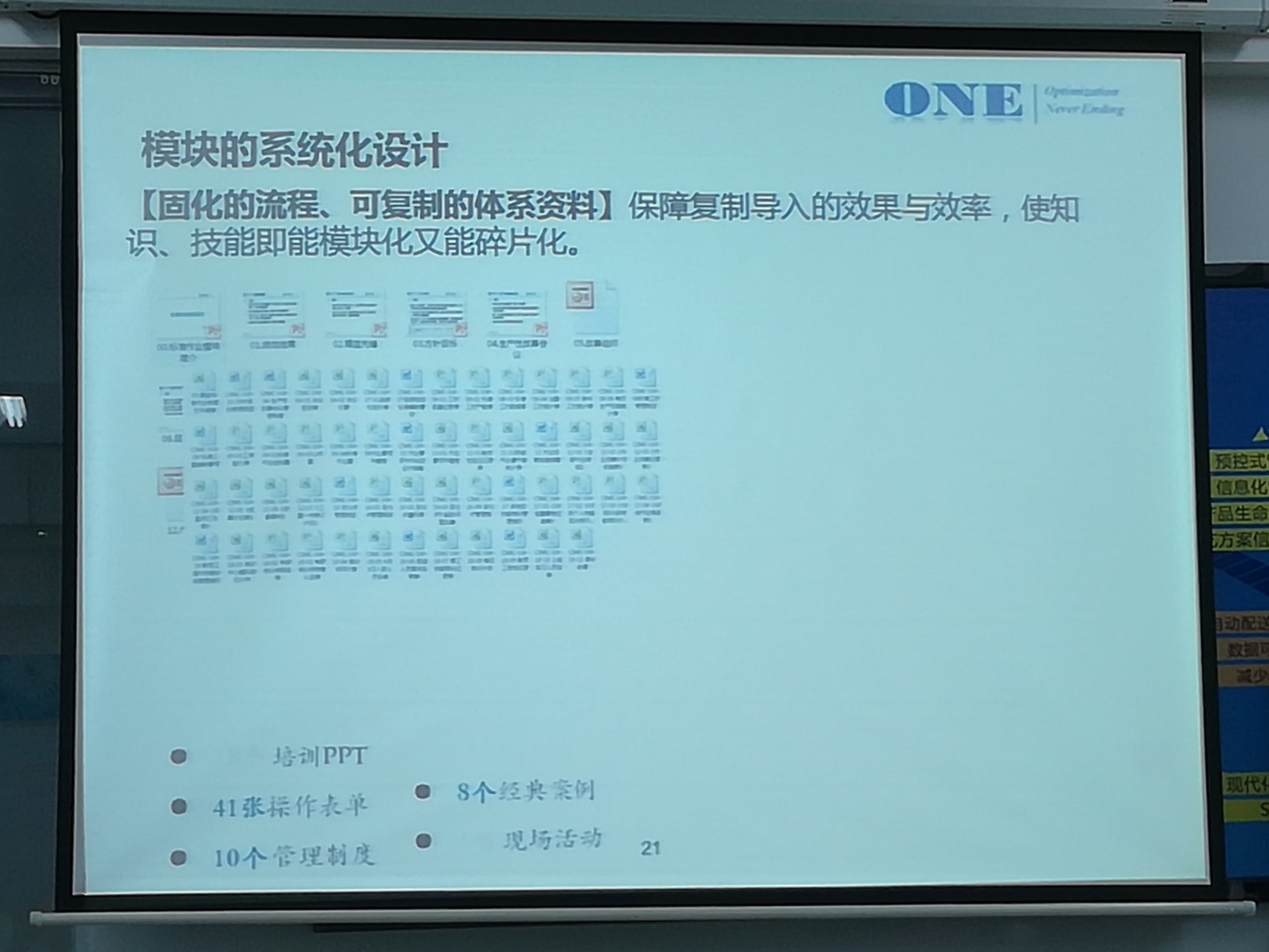

(固化培训资料)

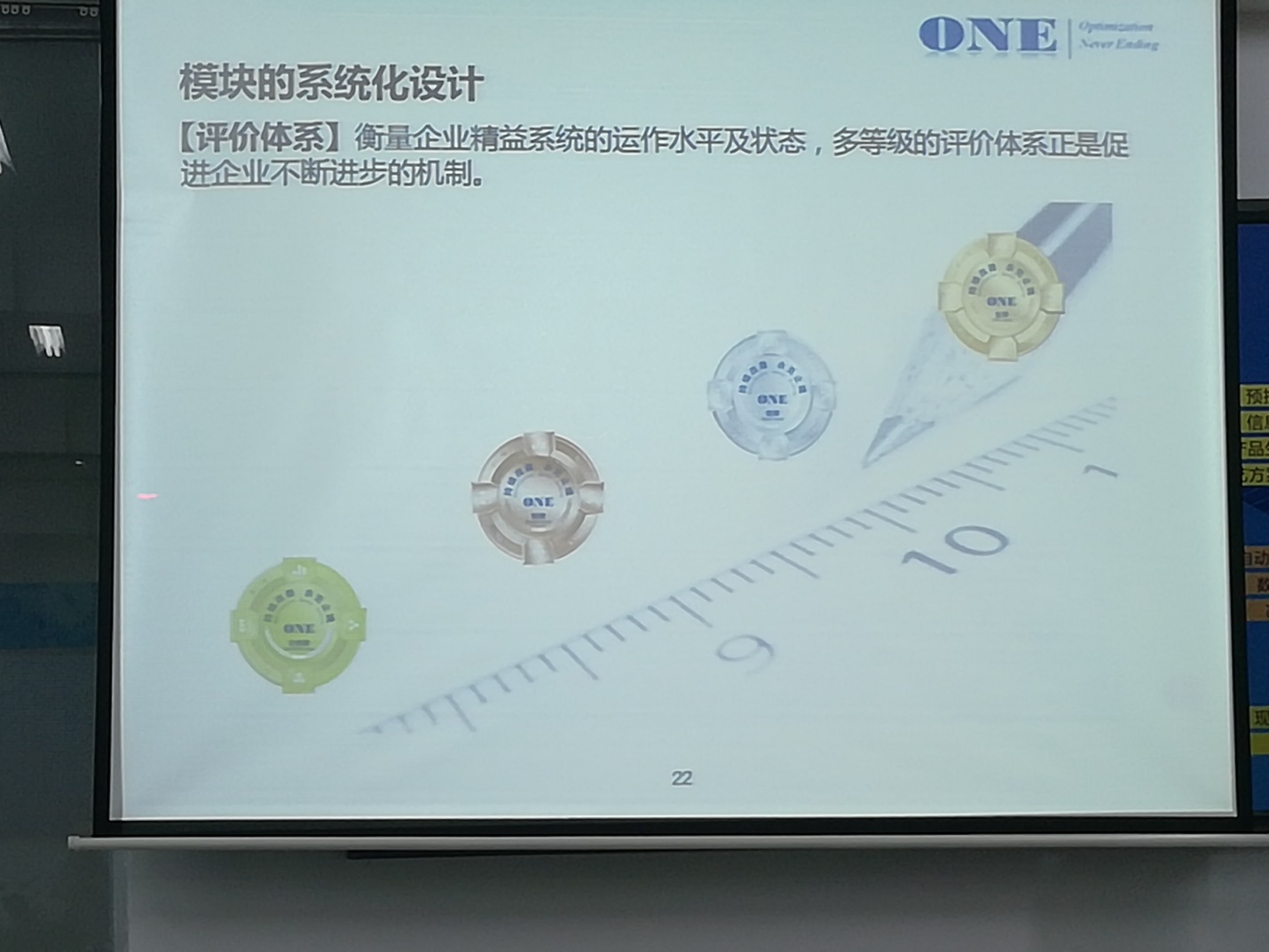

(采用铜牌 – 银牌 – 金牌 来评价不同事业部的精益运作水平)

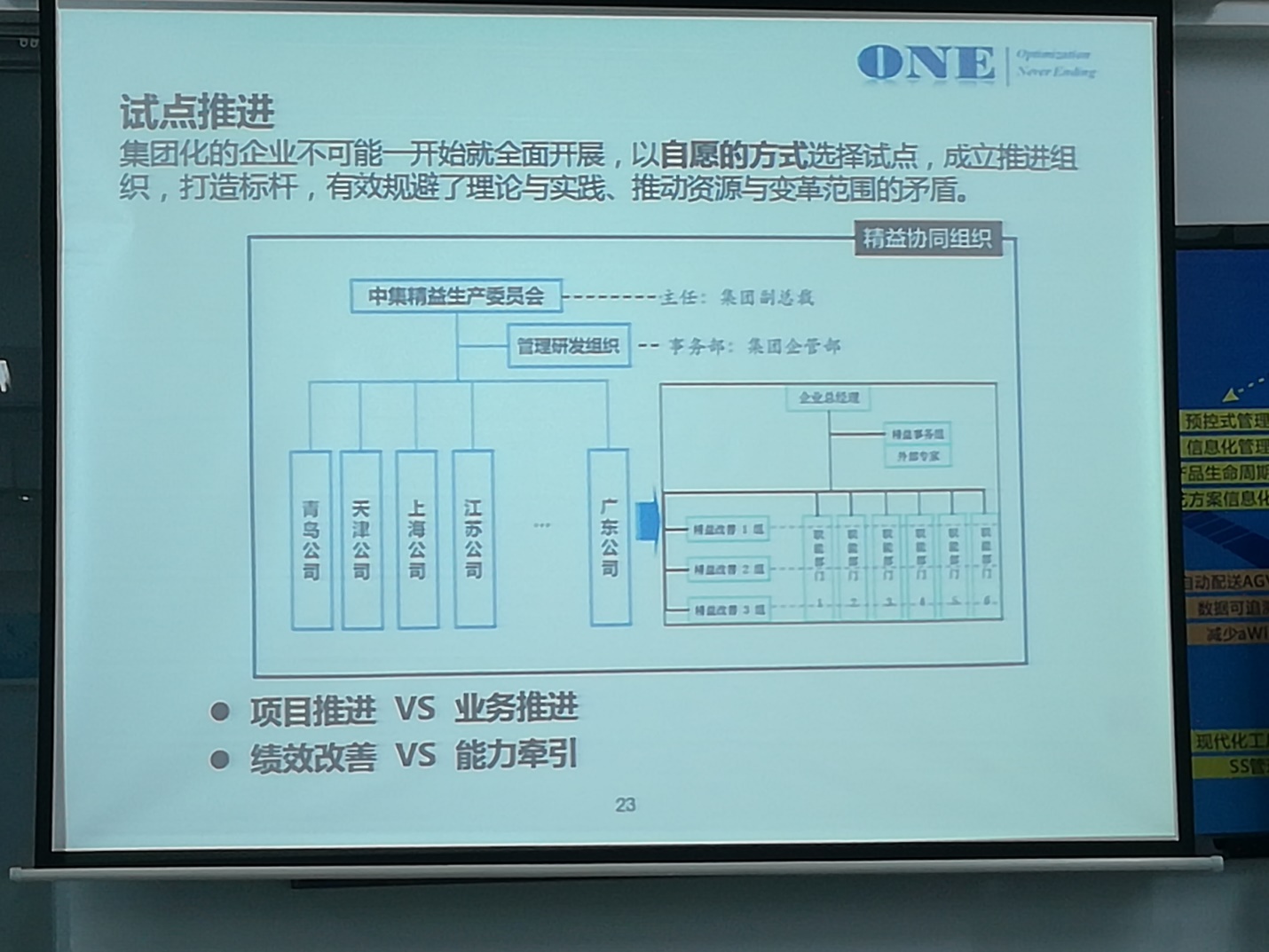

(感悟:星星之火,可以燎原,谁来撒下这颗火种,做第一个吃螃蟹的人?)

早期进行能力牵引,后期进行绩效改善。

(如何有效的管理领导也是一种领导力:通过不同事业部利润的对比;将改善纳入管理层会议议程;定期组织研讨会的形式;开论坛同外部或集团内部分享交流;出集团内部杂志等等方式)

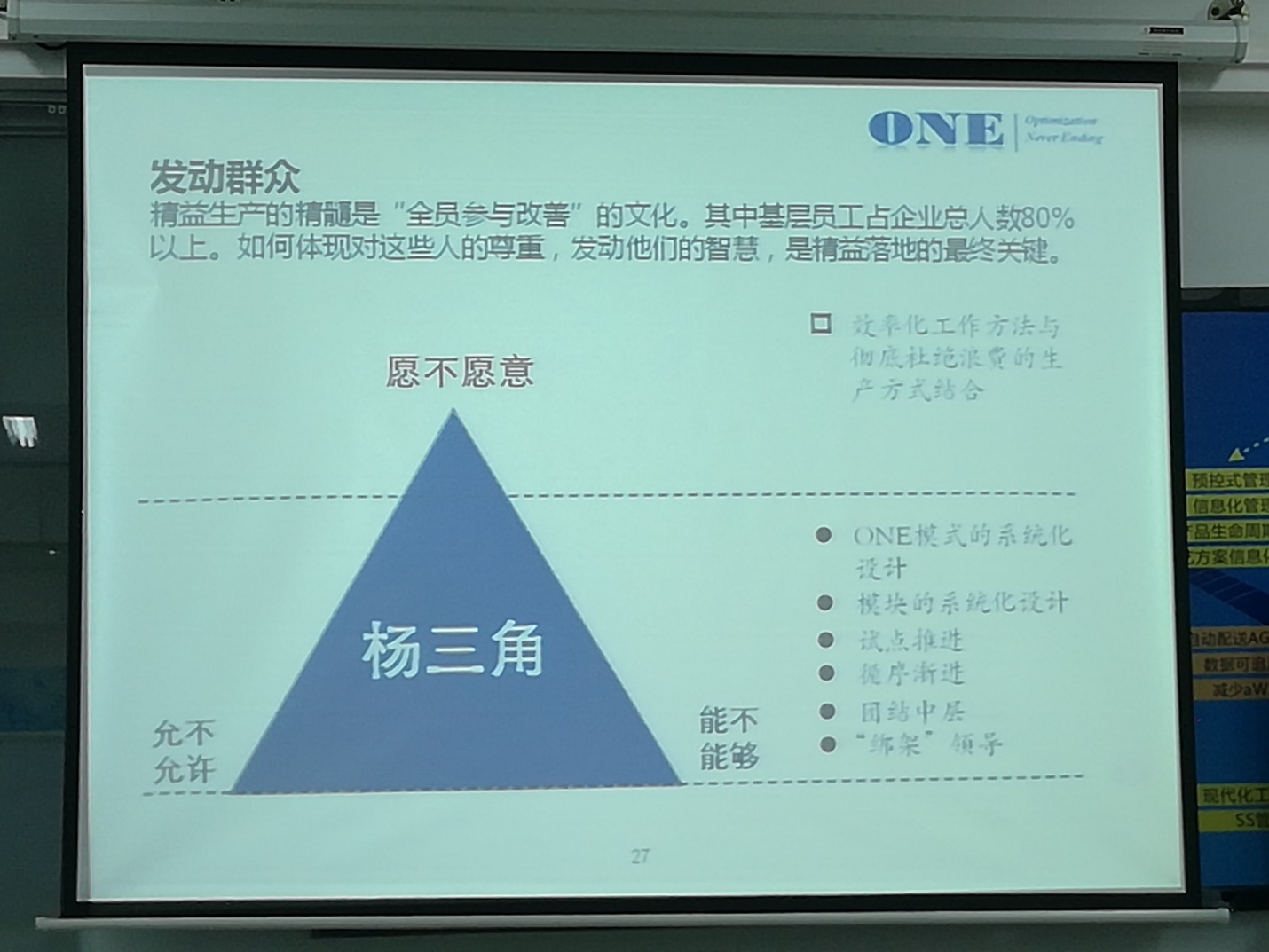

(分享:在现实中,大部分的中层干部在40岁到50岁之间,对事业没有进一步的追求,倾向一种安稳的生活和工作状态,对改变持抵触或不配合的态度。在推广的阶段中,让相应事业部或车间的最高管理者挑最脏最差的设备或区域进行主导改善,而级别稍次的管理者继而再挑余下,依此反复。对于中层管理者来讲,有三种状况需要弄清楚真相才能解决:我不喜欢你,我不理解,我不喜欢这件事,三者显然严重度不一样,解决的思路也不一样)

(备注:反复培训基本工具和理念)

(备注:杨三角理论由中欧管理学院兼职教授杨国安先生创建。企业的持续成功=战略方向*组织能力)

(不忘初心,以始为终)

(心得体会与推行的要点 – 从早期的左边到未来的右边)

(相信国内每一个阶段的企业都有)

小结:

- 高手是由次数决定的。

很多人认为说精益的工具我都懂啊,但是我为什么就不知道怎么做呢,有人讲过一个观点“高手是由次数决定的”,这与10,000小时定律不谋而合,因为如果只是理论上学习各种精益管理的工具,但是实践不足,就难以在真正的精益战场中见到各种理论中没有提到的具体困难,如此就有些“纸上谈兵”的味道。

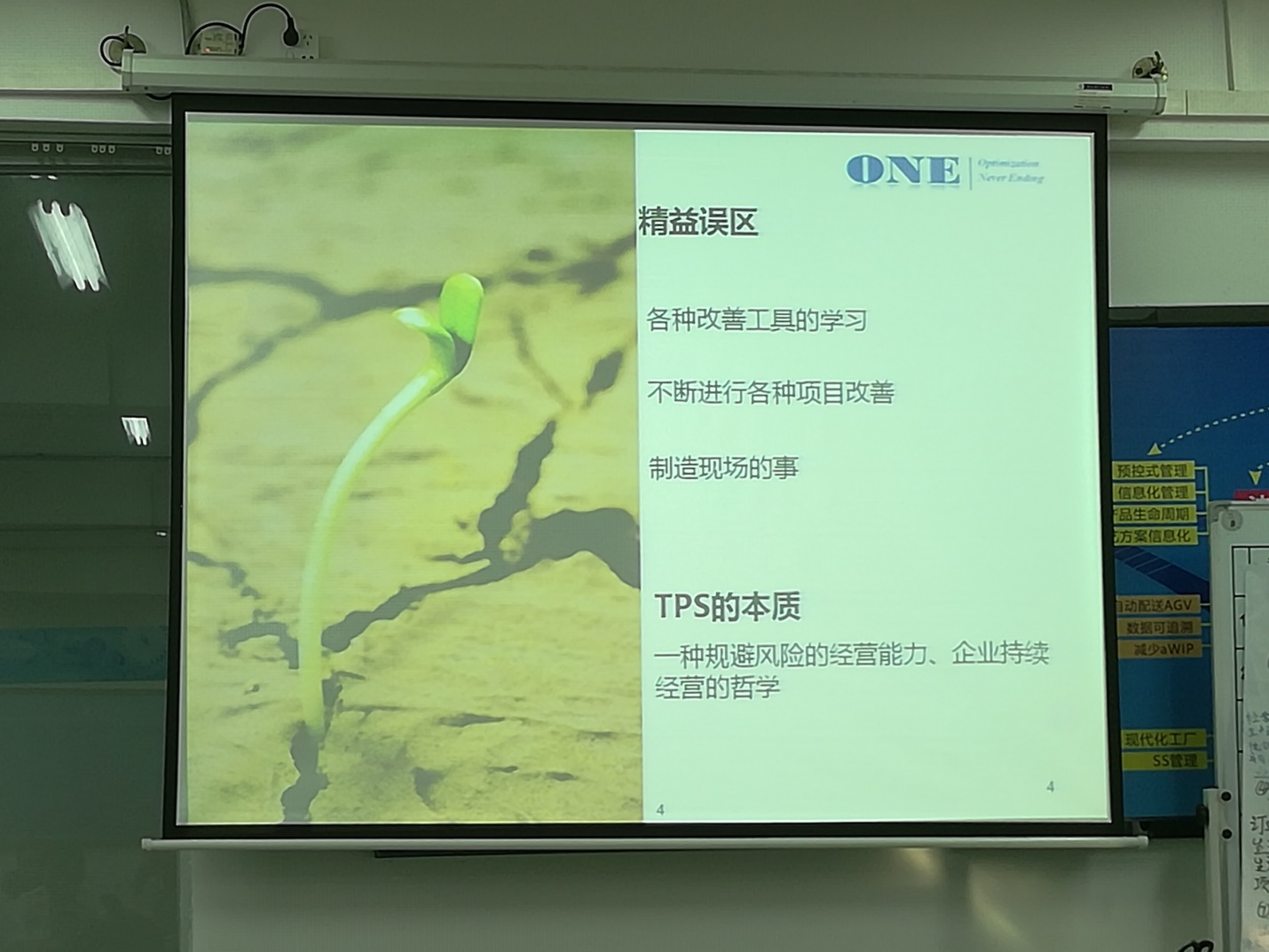

- 精益不是不断进行各种改善项目

精益是一个系统性工程,需要整体布局,小处着手,否则就如同补漏洞,见漏洞就补,但是缺少“宏观眼”,不清楚哪里先补,哪里后补,如何确保补后不会再破,因为企业的资源是有限的,需要抓住当下会影响未来的主要点着手。

- 精益不只是制造现场的事

精益在中国通过被冠以“精益生产”或者“精益制造”的字眼,仿佛精益就只是生产或者制造的事情,实则不然。首先精益是由“Lean”翻译过来的,它并没有带”Production” 或者“Manufacturing”,其次“Lean”是美国人按照日本的丰田管理模式TPS (Toyota Production System)给翻译的,TPS的本质是规避风险的经营能力,是企业持续经营的哲学。这由丰田早期发展时所经历的苦难决定了其发展思路就是稳健经营,现金为王(早期丰田的发展面临困难的时候丰田喜一郎在找银行融资时被拒绝,主要原因就是不能证明自身的资产)。其次想必在半个世纪以前丰田推行TPS的时候也还没有发展到其运营的各个环节,而如今随着产业的发展,lean 的模式也已经拓展到不仅运营环节,而且非运营环节,诞生了Lean Sigma的理念。

其次对于产品成本而言,据统计80%的产品成本已经由设计决定了,因此设计才是改善产品成本的关键点,因此对于已经在推行精益的企业而言,其历程中必然有一步是精益设计,而这一步,是在成功的在现场和运营环节实施精益夯实基础之后,才拓展到非制造的产品设计领域的。

再者有统计从接收客户订单到交付货物到客户手上的整个交货期的80%时间其实不在制造环节,而是在业务,仓储,等待环节,也就是说真正增值的时间只有20%,其余的非增值的80%时间才是改善的关键点。

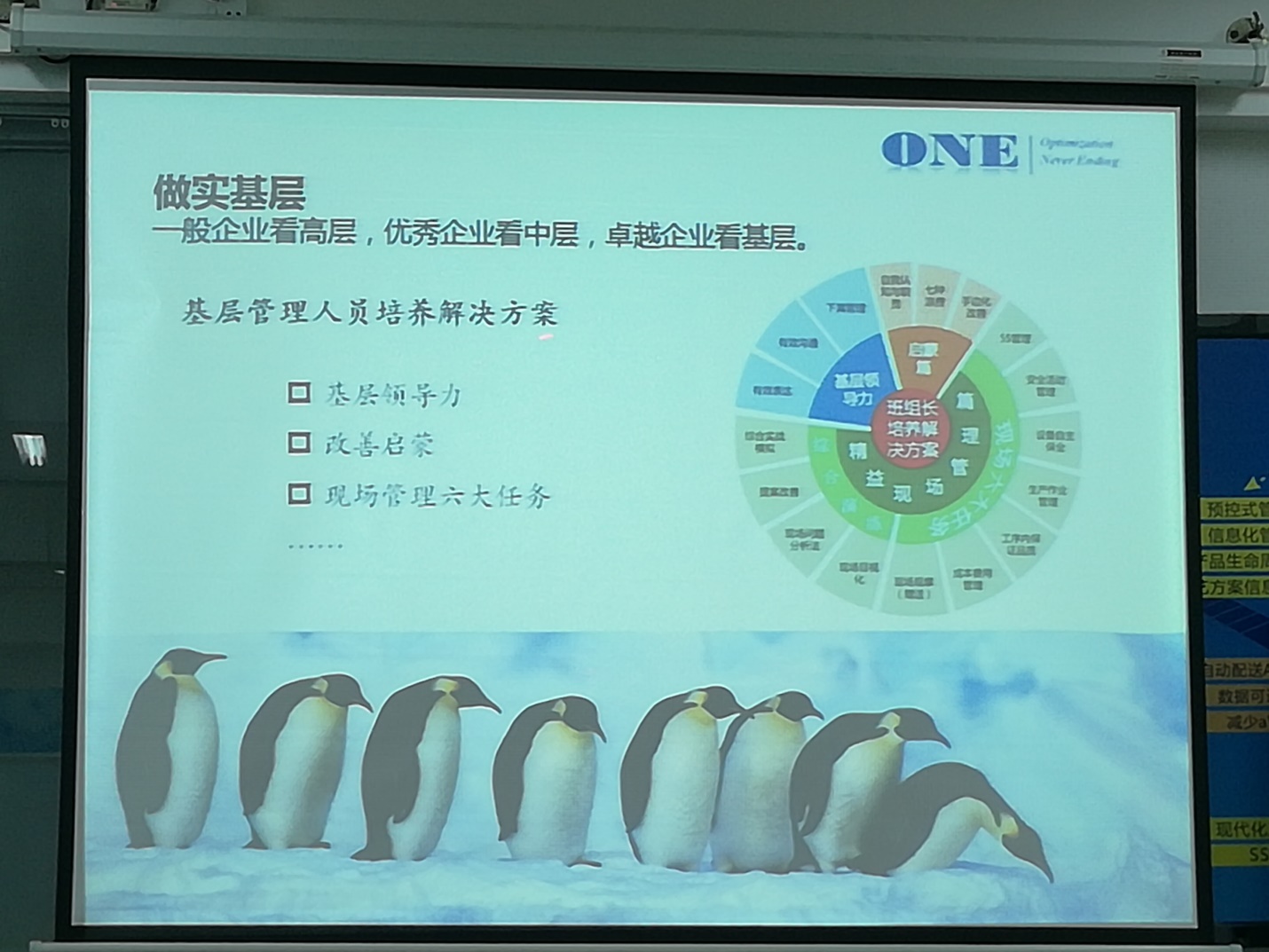

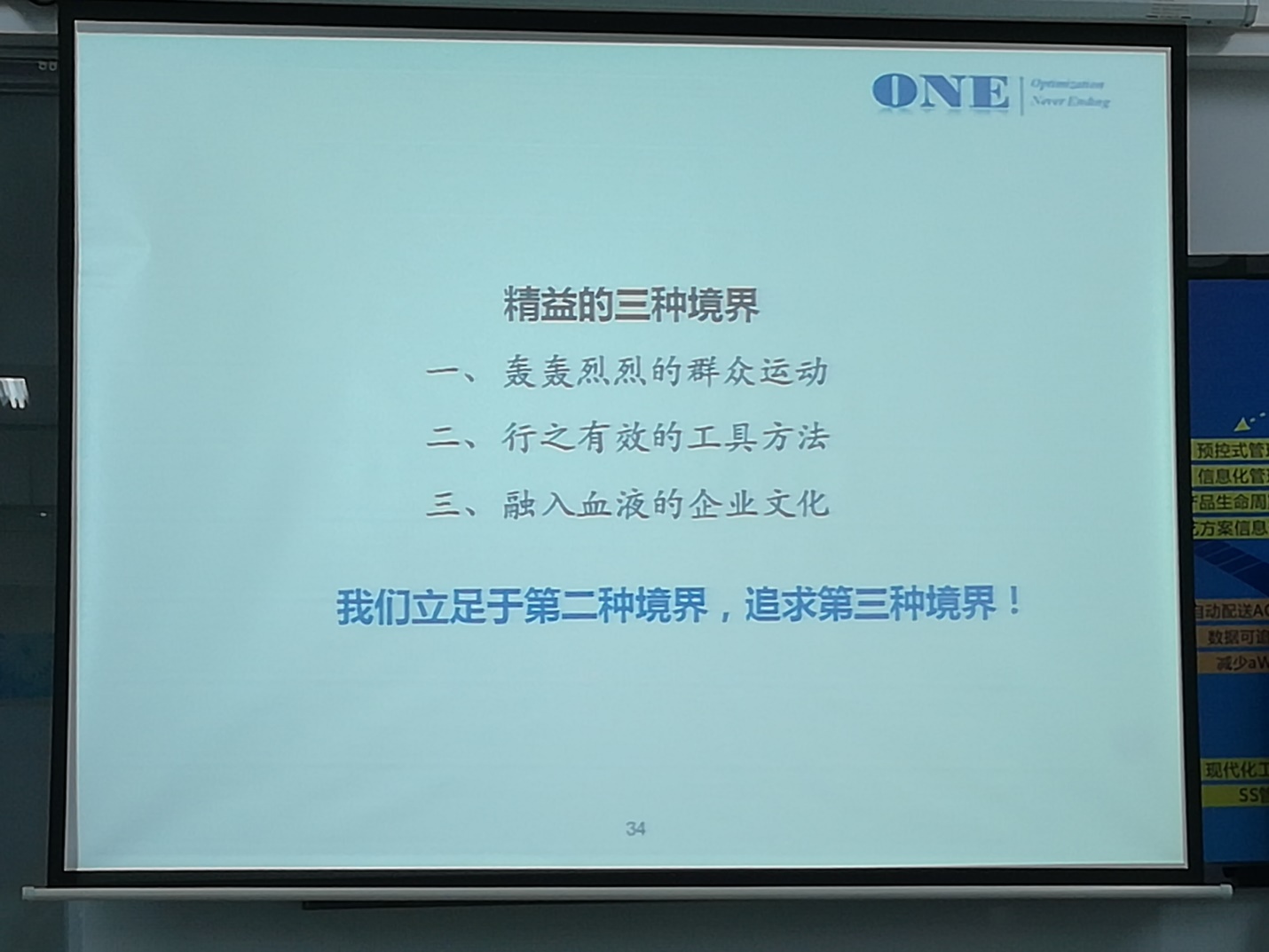

- 能力体系和绩效体系应该先行

没有系统的支撑,精益将是一场轰轰烈烈的群众运动,是走不长远的,就像遍地的火星但是没有持续的可燃的东西,这样的火终究是要灭的。而系统的基础是能力和绩效,能力是持续的挖掘,发挥并打造员工的潜力,是主动去帮员工发展,而绩效则是推动员工去自我发展(参考 如何驱动团队改进的三种力)。在精益管理的推进上,员工的能力鉴定和绩效鉴定都应该有和精益相关的内容。其次不同阶层的员工,其精益工具的使用和精益管理能力的内容及比重应该是有所区别的,比如说在中集,基层员工的考核上,改善的效果就占80%,而管理层则只占20%。

- 财务的支持必不可少

很多的精益失败在精益效果的统计和核算上,因为精益所带来的(潜在)节约金额往往相当可观,甚至超过公司的实际利润,树大招风,所以容易引起管理层和其它部门的格外关注。而精益所带来的收益往往分为两种,实际的收益和潜在的收益,两种需要尽量分开核算和统计,只有精确的核算而且经过财务部证实才会让人心服口服,比如说场地面积的节省,即便是场地有节约1/3,但是仍然空置在那里没有被利用,对于财务核算来讲,每个月的租金并没有减少,因此不能算作实际的节约,而只是潜在的节约。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

Thanks for sharing.