Views: 680

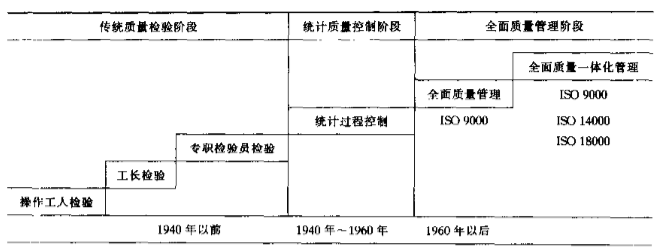

在供应商项目质量介绍中,品质被划分为了质量检验阶段,统计质量控制阶段,全面质量管理阶段,质量保证管理体系阶段,以及以顾客为中心的服务阶段。

这个时间轴借鉴一个分类如下[1]:

回顾整个质量管理的发展史,质量检验从来没有消失,而是以不同的形式体现在各个发展时期,由古老金字塔壁画中的手工检验到如今的智能化检验。我国从1986年起实施“产品质量市场监督抽查”,1993年制定的“产品质量法”也明确规定了政府监督代表的抽样要求,说明检验在我国监控产品质量上扮演着重要的角色。而在日本,尽管很大程度上依赖民间组织进行进出口商品的检验,但是产品质量监督检查制度一样存在。在欧盟,依赖于完善的各种指令体系,政府重视对涉及人体健康、人身财产安全、环境保护及有关公共利益类产品的监控,原则上只监管上述产品的质量安全,对一些不涉及安全的产品的质量由市场去调节,同时通过CE认证的体系对产品的准入加以管控。美国与欧盟类似,美国消费者产品安全委员会与质检部门产品质量监督负责的职责有类似之处,对产品的认证认可和部分产品的强制检验负责。

品质检验尽管长期存在,但是在制造环节当中它也呈现以下的趋势:

全数检验 =>抽样检验 =>全数检验(信息性检验和寻因性检验)

在早期的全数检验是纯手工,或者依赖于检验工具的,目的是为了识别出尽可能多的“瑕疵”和“缺陷品”,但是实际上这是费时费力的,而且由于长时间检验,检验员容易产生疲劳,因此不可避免的产生错检漏检。国外的检验统计曾经证明人工检验通常只能发现实际缺陷的80%,而漏掉其余的20%[2]。何况实际的检验工作中由于场地,工具的限制,一部分检验项目还需要放弃。

抽检方法以数理统计为基础,通过随机抽样,选择,设计合适的抽样计划与抽样方案,将生产方风险和采购方风险限制在允许的范围内,对两者都起到了保护作用,即保证产品质量,同时又降低检验费用。

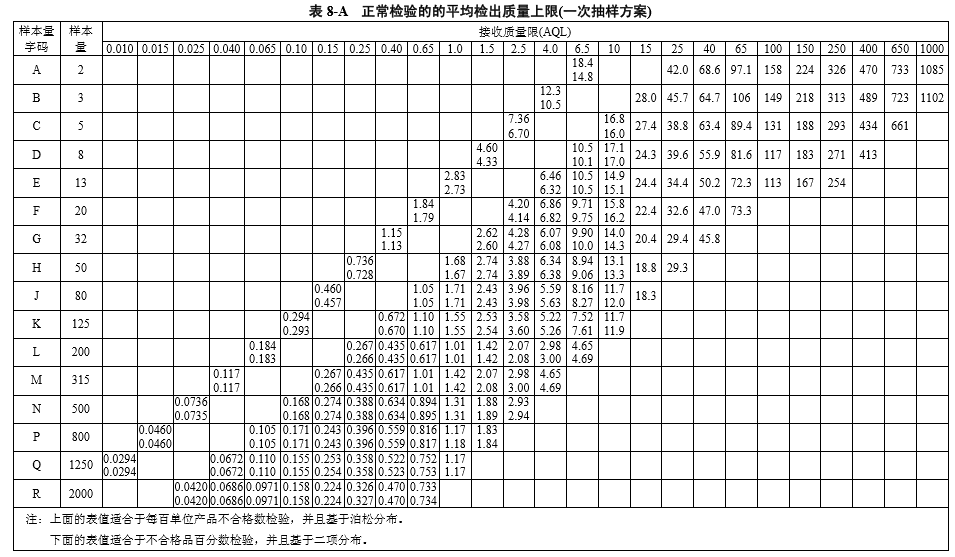

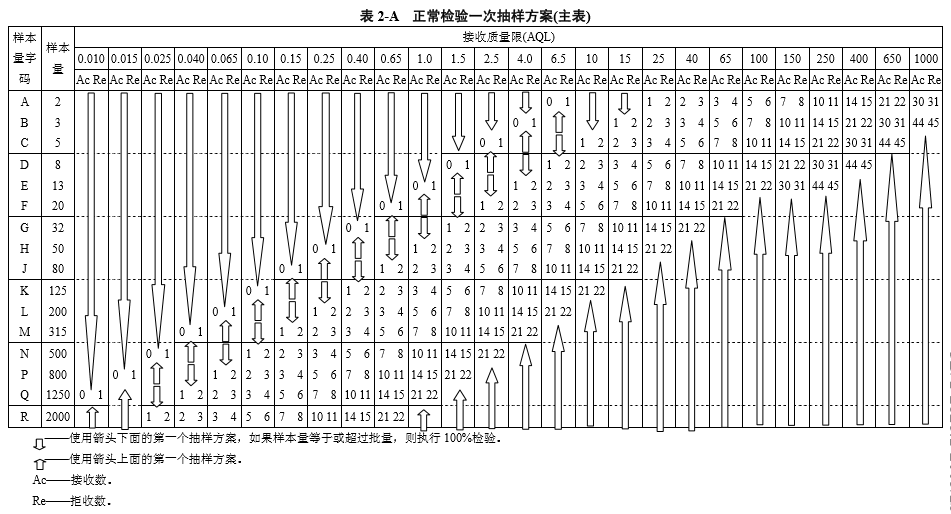

但是抽样检验所能起到的保护作用是有限的,而且会存在将合格的产品批判退的生产方风险α(一般取5%),以及将拒收的产品批判合格的使用方风险β(一般取10%)。按照ISO2859-1:1999或者GB/T 2828.1:2003 计数抽样检验程序第 1 部分:按接收质量限(AQL)检索的逐批检验抽样计划 (Sampling procedures for inspection by attributes— Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection ),正常检验的平均检出质量上限通常也不能满足客户对于高质量的期望(以AQL=2.5,抽检样本量20-样本量字码F为例,平均检出质量上限为4.14%)。

这种全数检验和抽检都可以称之为判定性检验,用来鉴别产品或批次的缺陷,主要的职能是事后的把关,对于质量的预防作用是非常微弱的。而之后发展的全数检验,又分为信息性检验和寻因性检验,才是日本,欧美所大力推崇的产品制造环节的检验,也是我们所熟知的自动化检验和防呆。[3]

信息性检验是利用检验所获得的信息进行质量控制,即是检验又是质量控制,所以具备很强的预防作用。比如说生产薄膜的机器,它通过检测薄膜的厚度来实施调整加工参数,以确保薄膜的厚度一直在公差的范围内;又比如加工弹簧的设备,它通过监测弹簧的关键尺寸(比如长度,折弯角度等)来实时调整设备的加工参数或者报警,以确保弹簧尺寸的合格;现代的电镀生产线也是同理,它通过实时的监测各个电镀池的各种化学品的浓度,一旦有低于设定值就自动添加对应的化学品以保证各种化学品的浓度始终在规定的范围内。

而寻因性检验则在产品的设计阶段,通过对产品结构功能以及加工工艺的充分调查和失效风险分析(产品失效模式的效果分析DFMEA和过程失效模式的效果分析PFMEA),寻找可能产生不合格的原因(寻因),有针对性的设计和制造防差错装置,以用于产品的生产制造过程,防止不合格品的生产。因此,寻因检验也具有很强的预防功能。

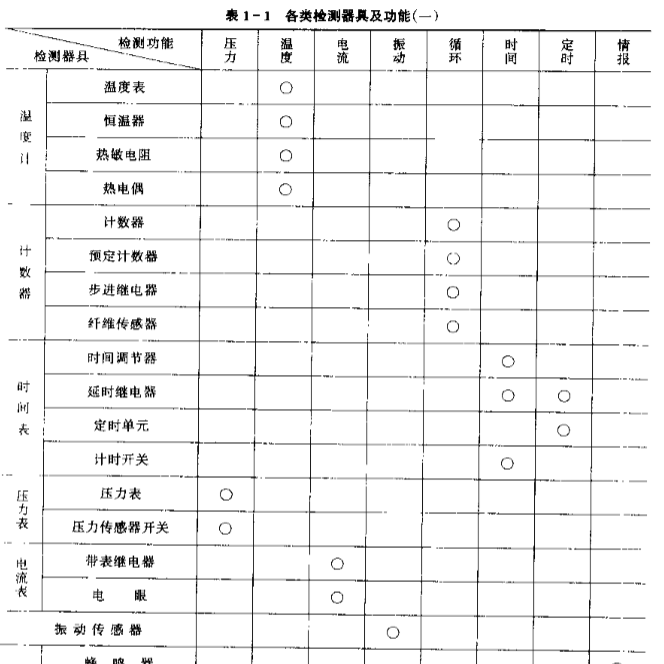

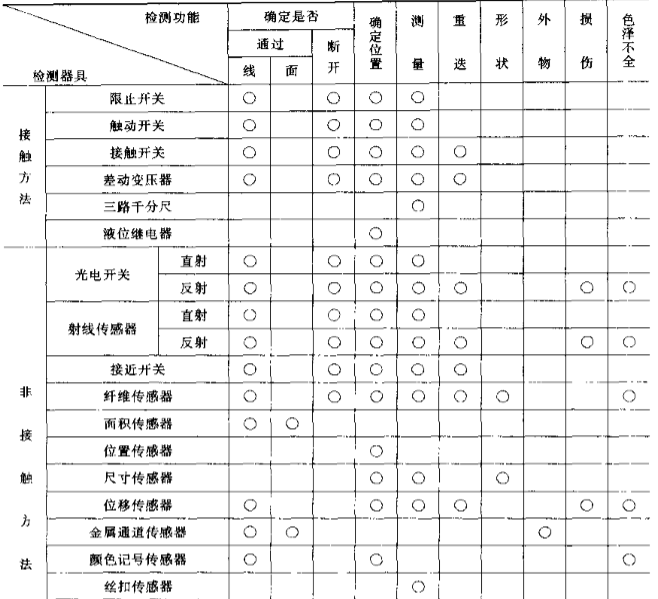

各类检测装置如下[4]:

尽管信息性检验和寻因检验是全检而且兼具检验和预防两大职能,但是它们要求在设备上进行自动化的考虑,对于投资也有要求,当下尽管是一个趋势,但是目前也并没有能完全实施,从而抽样检验仍然被广泛的采纳。

统计抽样检验的发展始于1929年美国贝尔实验室创立的统计抽样理论,继而被美国国防部采用并在后续的发展中升级到1989年的MIL-STD-105E,在1995年,美国军方宣布取消MIL-STD-105E,并采用美国国家标准ANSI/ASQC Z1.4-1993,而后者在2003年被美国质量学会(ASQ)修订为至今仍被采用的ANSI/ASQC Z1.4-2003。由于MIL-STD-105E影响深远,至今仍然有人采用。国际标准组织ISO下TC69 统计方法应用技术委员会,第五分技术委员会SC5于1999年对1989年制定的ISO2859-1:1989进行了修订,并更新为目前的ISO2859-1:1999。而中国等同采用了ISO2859-1:1999,并建立了中国国家标准GB/T2828.1-2003,截止目前都只是一个推荐标准(T),而不是一个强制性的标准。尽管中国统计抽样技术还有其它一些标准,但是使用最多的还是GB/T2828.1-2003,或者ISO2859-1:1999。

本文中供应商生命周期管理所涉及的品质检验限定于对供应商交付商品的接收检验,主要有两种形式:进货检验(RECEIVING INSPECTION)和货源处的验证(SOURCE INSPECTION)。

进货检验指按合同或协议规定的交货质量保证要求的内容进行检验,是全检还是抽检,如果是抽检,按照哪种抽样标准执行,对不合格品怎么处理等等。而实际上进货检验的类别可以分为检和验两个部分,并不是所有收到的商品一定要检,或者一定能检,但是至少要验。验证是指通过检查供应商提供的客观证据,比如合格证,检验报告来判定产品是否合格。而免检又是验证的一种通俗表达,免检并不一定意味着什么都不做,免检指基于供应商提供的合格证或者检验数据来决定收与否。当然免检适用于生产过程稳定,信誉良好的供应商,推动供应商免检的过程就是一个供应商开发的过程。

如果说进货检验通常指生产型采购方,而检验通常是在采购方的仓库实施的话,而货源处的验证则主要针对贸易型的采购方,尤其是从事国际贸易的采购方,这一类的采购方通常没有自己的仓库。货源处的验证是进货检验向前的延伸。

货源处的验证可以及时发现问题,以便供应商返工,同时也可以充分利用供应商的检测工具来检验在正常进货检验中检验不到的品质特征,甚至还可以亲自检验包装和打托的状况,以保证采购方收到货的品质。

无论进货检验还是货源处的验证,都是属于判定性检验,而其工作内容可以分为以下几项:

- 定标 – 明确技术要求,制定检验标准,掌握检验方法,尽可能避免模棱两可的工作标准。标准可以是国际标准,也可以是企业标准,都可以是供需双方验收的标准,但是企业可以在验收标准之上加严采取企业内控标准,它反应了企业的加工精度和技术实力。而在实践中有一种误解是检验部门自己定检验标准,而忽略了ISO9001中关于设计的要求是验收准则是设计输出的一部分,也就是说验收准则应该是由设计部门制定,而检验部门来执行。

- 抽样 – 随机抽取样本,抽样方法可以是多样的,比如简单随机抽样,系统随机抽样,分层随机抽样,分段随机抽样,不作细述。

- 测量 – 采用实验,测量,化验,分析与感官检查的方法测定产品质量特征。因而对于测量工具的精度选择,校准和测量系统的准确性有要求。对于测量能力可以参考MSA (测量系统分析)的要求。

- 比较 – 就是将测量结果同质量标准进行比较。

- 判定 – 判定是根据比较的结果给出结论。可以分为符合性判定和适用性判定,符合性判定是指简单的将结果与标准比较,一致就合格,不一致就不合格。而适用性判定则是在符合性判定的基础上再结合客户的实际使用给出最终的判定。符合性判定是检验部门的职能,而适用性判定则不是检验部门的职能,由客户给出。比如说螺丝的尖头形状不符合图纸的要求,但是经客户确认可以接受,不影响正常使用,在符合性判定上算不合格,但是适用性判定上却算合格。

- 处理 – 对合格品或不合格品的下一步动作,比如让步接受,标识隔离,退货等等。

- 记录 – 记录数据,以反馈信息,评价产品,改进工作。我国对于记录没有明确的要求,导致实际中很多时候一些企业给出的记录相当粗糙也没有约束,比如记录只是写合格,或者不合格。而欧盟针对一些产品的记录是由规范要求的,比如说EN10204-2004 检验文件的类型,就明确将检验文件划分为了4种类型。

尽管目前采购方和供应商在实践中会定义一个交收货物验收水准和抽样计划,但是在实际中还是经常会出现以下的一些失误。

1.定义不恰当的可接受质量水准(AQL:Acceptance Quality Level)值,要么偏严,要么偏松。

2.抽样方案检索错误。对于抽样表中箭头的使用选择错误,在此推荐一句顺口溜:跟着箭头走,遇数就停留,同行是方案,千万别回头。

3.抽检不够随机性。有时检验人员由于时间和条件的限制,没有能做到随机取样,而导致抽取的样品不具有足够的代表性,或者同系列的不同规格的产品在合并总数取样后没有做到不同规格按比例取样。理论上讲,抽样的样品应该来自同一稳定的生产批次,而在实际的检验环节,很难知道所有的货物是否来自同一个生产批次,有可能是一周的生产量,而这一周里设备有过多次的调整。抽检本来就该分为抽与检两个动作,而如何抽也是一个技术活。

4.对于缺陷等级的制定和理解有偏差。比如说有些人认为外观是次要缺陷,而有些人认为外观是主要缺陷,导致同一批货物可能有时被检验员A判为合格,而被检验员B判为不合格。

5.对于不合格的批次的处理欠妥当。严格来讲应该需要对于初次判不合格的批次进行全部处理后再提交进行检验,但在实际的操作中,有检验员擅作主张,睁一只眼闭一只眼,让供应商仅仅只是剔除掉初次检验中不合格的产品,再提交进行检验。

6.混淆检验员的权利。检验员应该只赋予不良品和不良批次的判断权,TA们判定检验批次与标准的符合性,而其主管或其他工程师保留对不合格品的处置权,因为对不合格品的处理需要兼顾适用性的判定和其它因素的考虑,但在实际的操作中经常检验员不仅既做判定,又做处置,过渡放大了检验员的权利。[5]

其次,抽样规则里经常没有被充分利用的就是二次抽样和多次抽样,以及对于转移规则和程序的应用。

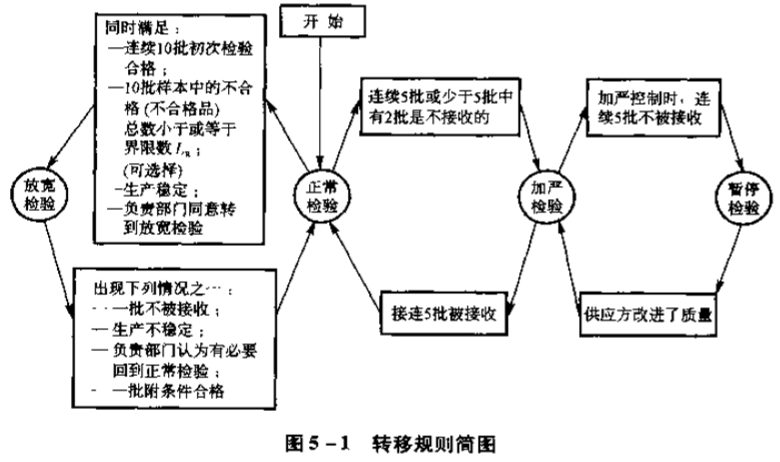

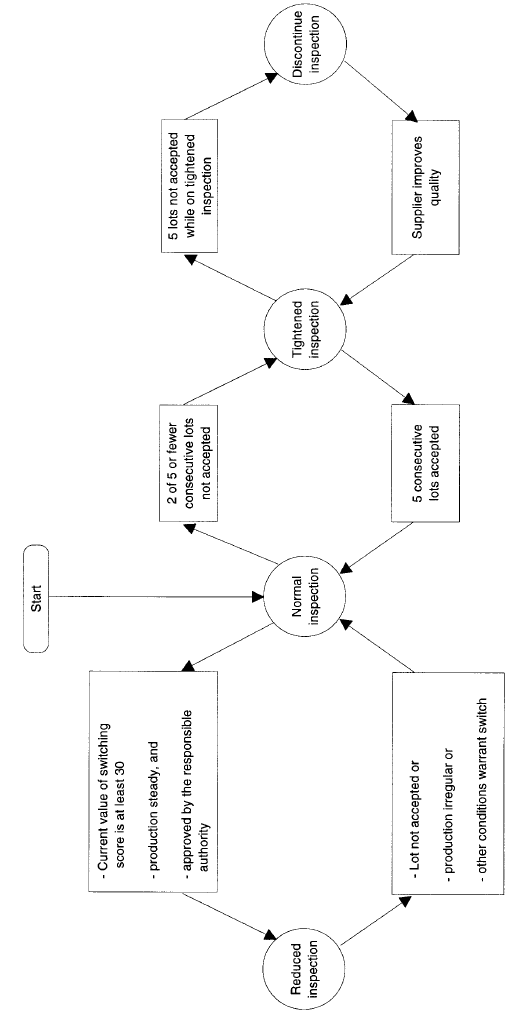

转移规则动态的管理检验的抽样水准,对于稳定的交付可以采取放宽检验的形式,而不稳定的交付采取加严检验的方式直至货物质量得到改善或者暂停检验。

其实比放宽检验还要宽松的便是免检,尽管在GB/T 2828.1:2003标准里没有关于免检的具体条件,但是在实际中不少的采购方有自定的免检门槛和规则,而采取的形式则有各种名称,有的称为STS (Ship to Stock) 直接入仓,也有的称为SSI (Supplier Self-Inspection)供应商自检,关于笔者曾经实施的SSI,可以在网站内搜索。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023