有能力的有脾气,没脾气的没能力

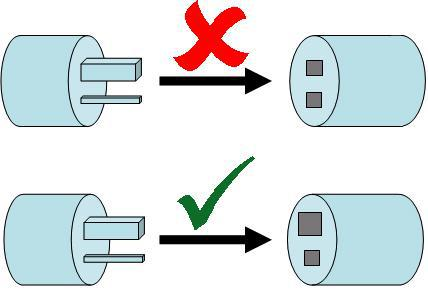

Views: 107不管用什么样的方式选择供应商,我们都是在矬子里拔将军,虽然找到了个子最大的,但还是个矬子,达不到我们的要求。差距部分呢,要靠后续管理来补齐。也就是说,你没法光通过选择来找到完美的供应商;我们不但要有选择,而且要有管理。 我们对供应商评估、分析、汇总,就得到图1中的雷达图。每项的分数越高,表明供应商在这个领域越好。比如供应商1的质量是3分,供应商2是2.4分,表明供应商1的质量好于供应商2。技术同理。但是,供应商1的成本、交期、服务都不如供应商2,而且不帮客户建库存(资产项的得分为0)。这表明,供应商1有质量,有技术,但别的都不好,属于“有能力,但有脾气”,可能是战略供应商一类的主儿。供应商2正好相反,价格好,交付好,服务也让你满意,而且帮你建库存,但掩盖不了一个事实,它没有技术,质量也不好,属于典型的“没脾气,但也没有能力”。 图1:现有供应商绩效评估结果分析 这就是我们经常遇到的问题:有能力的供应商也有脾气,没脾气的供应商也没有能力。有没有第三类供应商?没有。有能力,没脾气的供应商凤毛麟角,即便有,也早给采购方欺负致死;没能力,但脾气很大的供应商呢,早都被淘汰掉了。这就是说,跟我们打交道的供应商就两类:有能力的有脾气,没脾气的没能力;能够满足成本要求的,满足不了质量要求,而能满足质量要求的,却满足不了成本。 这正是欧美企业在全球采购中经历过的。刚来中国寻源的时候,中国供应商的成本很好,但质量不好。想当年,摩托罗拉连个合适的纸袋子供应商都找不到,不得不手把手地教。二三十年后,中国供应商的质量终于赶上来了,但成本又不合适了。这不,全球寻源的热点就向更低成本地区,比如越南、印度转移,把中国的故事重新来过。 产品的升级换代也类似。几年前,我访问一个本土汽车制造商。该公司当时主打中低档车型,但正计划向高端车型迈进。面临的问题有二:(1)现有供应商能满足中低端车的要求,但没法满足高端车型的质量和技术要求。这些供应商随着公司一路成长,很多是乡镇企业,从技术和管理上都很难更上层楼;(2)全球供应商,比如说强森自控和德尔福,能够满足新车型的质量和技术要求,但价格远比本土供应商高。或者说,现有的供应商能满足价格要求,但没法满足质量要求;全球供应商能满足质量要求,却不能满足价格要求。 这是公司在产品上台阶时面临的普遍问题。摆在公司面前的问题是,该选择哪些供应商?但不管怎样选,没有完美的供应商。为什么要一再谈这点呢?因为这触及供应商管理的一个根本假定:不管我们用什么样的方式选择供应商,我们都是在矬子里拔将军,虽然找到了个子最大的,但还是个矬子,不完美,没法满足我们的需要,差距部分呢,要靠后续管理来补齐。也就是说,你没法光通过选择来找到完美的供应商;我们不但要有选择,而且要有管理。 而我们企业的一大问题呢,就是对供应商有选择,没管理。比如招投标、最低价中标是个很糟糕的供应商选择方法,但还有;但选择进来后,后续管理纯粹没有。这注定供应商绩效没法满足我们的需求,于是就不得不去找新供应商,陷入供应商数量膨胀的恶性循环。如果供应商管理部分你就学一样东西的话,这就是我希望你能记住的。 企业都知道选择的重要性,因为练兵不如选兵。但是,你不能把宝都压在“选”上:就算选对,管理不当,也不行。打个比方。同样一把菜刀,拿到贺龙手上,就能造反闹革命;拿到你我手上,就只能砍瓜切菜。 这也注定网易严选的逻辑站不住脚:网易说,你买的那些名牌货,大多都是我们国内供应商做的,之所以贵,是因为名牌效应;我来找到那些给名牌公司代工的供应商,让他们做产品,以更低的价格卖给你。网易咋就不想想,一群羊,如果给狮子带,就成了狮子;一群狮子,如果给羊带,就成了羊——你不能光寄希望于选择,你不能忽视管理的价值。网易也意识到这点,就构建了几百人的采购与质量团队,目的就是做好管理的工作。 再举个例子。在家电行业,比如微波炉,欧美品牌经常找国内品牌商做代工。欧美厂商有严格的管控措施,从设计到制造到质量,国内品牌商代工出来,质量就是不一样。国内品牌商呢,自己管理自己的工厂,就是做不出欧美质量的产品来。这里的差距呢,就是管理。这也是一个部门绩效不好,为什么部门老总要负主要责任,换个老总,同样的团队,产出就大不一样。 没有完美的供应商。这是个关键的假定,也正是扣分制的管理方法不成立的关键。就如表1所示的房地产商,很多企业对于供应商采取扣分的红黄牌、黑名单管理措施,其基本假定是供应商之所以能够成为我们的供应商,是因为他们进来时都是完美的(人人都是100分),然后每做一次孽,就扣一定的分,给予相应的红黄牌;作孽到了一定地步,就上了黑名单。 表1:某知名房地产商的红黄牌及黑名单管理办法 这个假定是不成立的。要知道,不管你用什么方法选择供应商,选来的供应商都是个半成品(有能力的有脾气,需要调教;没脾气的没能力,需要提高),这也注定供应商会有绩效问题,需要后续的管理来改进。红黄牌和黑名单的做法,本质上是拿淘汰代替管理,陷入频频导入新供应商的怪圈,导致采购额分散,而供应商绩效没法得到实质性改进。

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023

粤ICP备2022015479号-1 All Rights Reserved © 2017-2023